当前位置:首页> 正文:事故车维修新标准来了!这个赛道或将迎来利好消息

2024/6/13 11:18:39 车内韩车 原创

2024年6月3日,中国保险行业协会与中国汽车维修行业协会联合发布了《事故汽车常用零部件修复与更换判别规范》标准(本文后续简称为规范),并定于2024年12月3日起实施。规范主要涉及两部分内容。

第一部分 总体要求:

1、安全性要求:修复涉及安全功能的零部件,应完全复原其性能。

2、零部件强度性能要求:对于具有强度要求的零部件,维修后应达到原设计的参数要求。

3、耐久性要求:维修后零部件应满足原设计耐久要求。

4、外观一致性要求:零部件维修后,颜色、装配间隙等均应达到原设计要求。

5、经济性要求:可使用零部件修复费用与零部件更换费用的比值判断。

第二部分 损伤测量方法及修换判别要求:

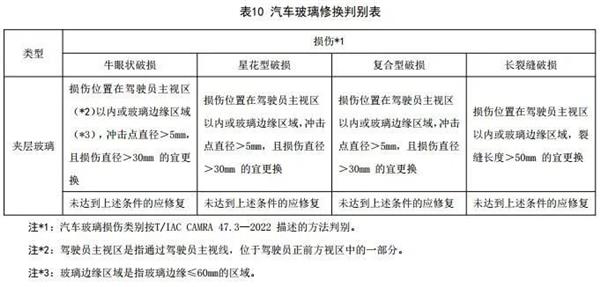

这部分内容主要包括:保险杠蒙皮、车灯、前机盖、前翼子板、车门、后翼子板、行李箱盖/尾门、散热器框架、钢圈/铝圈、夹层玻璃,共10项外观件和覆盖件的损伤测量方法及修换判别标准。

这个规范的颁布实施,应该有助于厘清保险定损中很多的模糊地带。

它将零部件的被损坏程度进行了量化,进而依据量化数据确定被损坏的零部件是应该进行维修还是应该进行更换,可以为今后采用AR和AI技术进行智能化定损,提供良好的前瞻性应用场景和探索市场反应,对减少定损实践中的“道德风险”具有积极意义。

01、零部件修复有了量化标准

规范的第一部分,应该是对事故汽车常用零部件修复后的总体要求,大体可以分为性能要求和经济要求。

其中的性能要求,按照第二部分要求的事故汽车常用零部件的损伤测量方法,以及维修工艺T/IAC CAMRA 20.2中的工序步骤操作,修复完毕后,短期内应该能够满足“安全性、零部件强度性能、外观一致性”这三点要求;但是耐久性方面,恐怕会有一些隐患。

我们就以夹层玻璃的损伤测量方法及修换判别标准为例,无论夹层玻璃的损伤形式是怎样的,都是有推荐的修复工艺,具体参见T/IAC CAMRA 47.3—2022《汽车覆盖件低碳维修技术规范 第 3 部分:汽车玻璃》,工艺流程是:

作业准备--铺设防护用品--破损点清洗--钻孔--抽真空--加树脂--树脂固化--去除多余树脂--抛光--清洗修补设备

从工艺流程可以看到,该项修复工艺对施工操作是有一定技术要求的。施工质量主要会对驾驶观察造成一定影响,比如“去除多余树脂--抛光”这两个工序步骤的完成质量如果不够精准,就会在挡风玻璃外侧残留树脂或玻璃表面被抛光打磨变薄,从而产生影像扭曲等情况。

而这里面填充的树脂则尤为重要,树脂是汽车玻璃修补过程中起粘接作用的填充物,需要具有高透明、高纯洁度、高强度、与玻璃的遮光率相同等特性。

如果是修复牛眼状的玻璃破损,则树脂除需要起到粘接作用外,还需要充当填充物,这对树脂的要求较高。特别是在修复后的使用中,修复用的树脂会长期工作在太阳照射下和雨刮的机械摩擦中,树脂的耐久性若达不到玻璃性能,随着时间的延长,修复的牛眼部位就会出现阴影和模糊现象(透明度和光泽度下降),从而对行车安全造成潜在威胁。

在经济性上,可使用零部件修复费用与零部件更换费用的比值判断,也就是修复的费用如果不小于更换的费用,那就没必要修复了。

还是以夹层玻璃损伤修复为例,虽然目前规范推荐的前挡风玻璃修复工艺还存在着维修精准度不稳定,和修复用材料尚存在耐久性不足等问题。但是在其可以修复的损伤范围内进行一次修复,价格仅大约在200-400元之间,指导价10万元以上的乘用车,前挡风玻璃的更换费用基本上都超过了400元。

显然,这种修复工艺从经济性上来说,还是值得的。

其余9项也多多少少存在像夹层玻璃的修复这样,总是存在性能要求和经济要求之间不能完美兼顾的情形。

02、再制造赛道或迎利好

规范制定的初衷,应该是出于以下三方面的考虑:

1、节约社会资源,不能因为5%的缺陷或失效,否定其余95%的价值,造成资源的浪费。

2、标准化维修和更换的判定标准,并配套推出相应的维修工艺,让判定标准可执行。

3、平衡保险公司、维修企业和消费者之间的利益,促进保险业和汽修业的可持续发展。

但是,正如前文所说,这些修复的零件,总是存在性能要求和经济要求之间不能完美兼顾的情形;如果我们把视野再扩大一些,从更广泛角度来说,这些修复的零件,就是再制造件。

百度百科对再制造件是这样定义的:经过更新或返工,能完成最初功能的零部件,被称为再制造件。

我认为再制造件应该这样定义:缺陷零部件经过重新加工后,能达到最初性能和状态要求的零部件。

再制造件的3个关键点:缺陷零件、重新加工、初始状态。

缺陷零件有很多都是“缺失”或“不连续”了,比如磨损就是表面材料缺失,点蚀就是局部点状材料缺失(前挡风玻璃的牛眼样损伤);比如断裂就是零件整体不连续,沟槽就是运动副表面不连续等等。这些缺陷的重新加工,都涉及到增材的加工工艺,这跟目前主机厂主流的大批量生产采用的减材加工工艺是不一样的。

所以,有些缺陷零部件在经过增材加工工艺再制造后,部分性能和状态是有可能超过最初性能和状态要求的。

再制造件的来源通常就是本车的有缺陷零件或报废零件,增料加工工艺通常更适合结构和表面复杂的零部件加工,加上局部或表面处理在单件小批量加工中更容易低成本实现,它们结合起来,就能使再制造零部件较好地兼顾性能要求和经济要求。

回到本文开头的话题,中国保险行业协会与中国汽车维修行业协会发布《事故汽车常用零部件修复与更换判别规范》,这是好事。

俗话说没有规矩不成方圆,在事故定损和维修中,价值最大的是事故损坏的零部件,它们应该修还是应该换,关系到保险公司、维修企业、汽车用户这三方的利益,制定事故汽车常用零部件修复与更换的判别标准并公之于众,理论上有利于避免暗箱操作,也有利于社会资源的充分利用。

同时,如果借这次规范的发布实施,引导汽车维修行业在汽车维修技术和零部件修复或再制造技术上进一步提高和发展创新,也许能开辟出一个新的赛道,让大家从卷维修价格的泥沼里面脱身出来,深耕零部件再制造技术,不再被百分之好几百的零整比困扰,则善莫大焉。

各种跨界者加入战局,导致客户购买和安装轮胎的方式迎来变化。传统维修...

小桔车服召开安全管理委员会专项会议,会议任命小桔租车、小桔养车、小...

从预约检测到透明报价、从专业技师到纯正配件,从免费车辆电子健康检测...

哪些汽服门店在换门头?换门头的原因是什么?